Die üblicherweise in einem Lötrahmen integrierten GfK-Lötmasken der Leutz Lötsysteme ermöglichen eine Vielzahl an Lötprozessen und gewährleisten optimale und reproduzierbare Lötergebnisse.

Das Familienunternehmen Leutz Lötsysteme GmbH hat sich auf die Entwicklung, Konstruktion und Fertigung von Lötsystemen spezialisiert. Die im baden-württembergischen Albershausen ansässigen Experten konstruieren und fertigen seit bald 40 Jahren spezifische Systeme, um einen präzisen und fehlerfreien Lötprozess auch bei komplexen Leiterplatten zu gewährleisten. Lötmasken kommt dabei insbesondere beim Wellen- und Selektivlöten eine hohe Bedeutung zu.

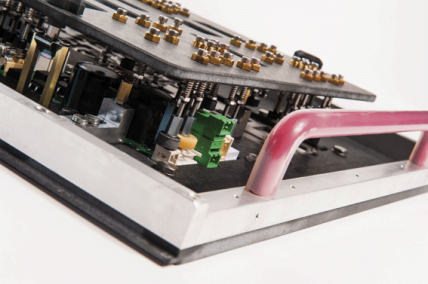

Die üblicherweise in einem Lötrahmen integrierten GfK-Lötmasken der Leutz Lötsysteme ermöglichen eine Vielzahl an Lötprozessen und gewährleisten optimale und reproduzierbare Lötergebnisse. Der Lötrahmen positioniert und fixiert dabei sowohl flexible als auch starre Leiterplatten präzise, während die Lötmaske ausgewählte Bereiche einer Leiterplatte vor direktem Kontakt mit dem Lot schützt. SMD-Bauteile, umlaufende Auflageflächen, Goldkontakte sowie technisch komplexe Leiterplattenlayouts mit auf der Unterseite angebrachten SMD-Bauteilen können dabei abgeschirmt werden.

Präzision trotz dünner Stege

Durch den zunehmenden Einsatz von SMD-Bauteilen haben sich in der Elektronikindustrie vor allem Titan-Lötmasken etabliert. Diese Lötmasken bieten aufgrund ihrer herausragenden Eigenschaften und Leistungsvorteile insbesondere für SMD- und THT-Bauteile während des Lötprozesses einen effektiven Schutz. So erlaubt es Titan, bis zu 0,3 mm dünne Stege herzustellen, weshalb sich der Werkstoff auch für die Produktion komplexer Leiterplatten eignet. Zudem gewährleisten speziell gefertigte Titan-Lötmasken eine effiziente Wärmeübertragung, wodurch sich die Lötqualität und somit die Gesamtzuverlässigkeit elektronischer Produkte maßgeblich erhöhen.

Titan-Masken erlauben es, Leiterplatten für den gezielten Schutz von SMD-Bauteilen vorzuwärmen. Ziel ist es, die thermische Belastung der Bauteile und die mechanischen Spannungen auf einer Leiterplatte durch möglichst geringe Temperaturunterschiede zu reduzieren. Zudem fließt dadurch das Lot während des Lötprozesses gleichmäßig und kontrolliert, weshalb sich auch bei dicht bestückten Leiterplatten mit sehr kleinen Abständen zwischen einzelnen Bauteilen und Leiterbahnen optimale Lötergebnisse erzielen lassen.

Zeitgleich verhindert die präzise Abdeckung von Bauteilen durch die Titan-Maske den direkten Kontakt mit dem Lot. Da die Lötmasken der Leutz Lötsysteme mit schwimmenden Titan-Abdeckplatten ausgestattet sind, passen sich diese an die Wärmeausdehnung einer Leiterplatte an. Abgedeckte Bereiche bleiben dadurch während des gesamten Lötprozesses geschützt. Da somit insbesondere empfindliche Komponenten nicht benetzt oder verformt werden, lässt sich eine höhere Stabilität und Langlebigkeit der auf der Leiterplatte verbauten elektronischen Bauteile erreichen.

Innovationen für vielfältige Anforderungen

Neben den sehr lange nutzbaren und im Vergleich zu GfK-Masken beständigeren Titan-Masken haben die Experten der Leutz Lötsysteme außerdem weitere spezifische Produkte entwickelt. Ziel ist es, maßgeblich zur Steigerung der Lötqualität und der Gesamtzuverlässigkeit elektronischer Erzeugnisse beizutragen. So gehört beispielsweise ein in der Breite und der Länge flexibel einstellbarer Universal-Lötrahmen zum Portfolio der Lötsystemfachleute. Der Universal-Lötrahmen lässt sich passgenau auf kundenspezifische Leiterplatten ausrichten und eignet sich für die Fertigung kleiner Serien, von Prototypen und für Reparaturen. Optional wird für hierfür ein Niederhaltekranz angeboten, um Bauteile für den Lötprozess zu fixieren. Eine eigens entwickelte Be- und Entladestation sorgt für ein schnelles und einfaches Handling von Flex-Leiterplatten.

Partnerschaft für erstklassige Leiterplattenfertigung

Als renommierter Ansprechpartner rund um die Leiterplattenfertigung unterstützen die Experten der Leutz Lötsysteme ihre Kunden dabei, die Fertigungsqualität zu verbessern. Mit eigens entwickelten innovativen Betriebsmitteln lassen sich Arbeitsschritte reproduzierbar herstellen und das Risiko einer Beschädigung oder einer Verschiebung von Bauteilen somit minimieren. Da folglich zeitaufwendige Nacharbeiten wie das manuelle Abdecken oder das Handlöten entfallen können, reduzieren sich Arbeitsaufwand und Fehleranfälligkeit deutlich. Die präzise Handhabung der Leiterplatten resultiert dabei nicht nur in einer höheren Zuverlässigkeit, Haltbarkeit und Leistungsfähigkeit von Baugruppen, vielmehr lassen sich auch Produktionskosten senken und die Fertigungsqualität erhöhen.

Dieser Artikel ist bereits auf beim Fachverlag vom Beam-Verlag Fachverlag für Elekronik erschienen.